مراحل طراحی قالب تزریق پلاستیک ( Procedure for injection Mold Design )

موارد عمومی که در طراحی قالب تزریق پلاستیک مد نظر قرار میگیرد ( General Items ) :

- حجم تولیدی که باید قالب انجام دهد: تیراژ تولید از مواردی است که برای طراحی و ساخت مقاومتر و البته هزینه بر قالب باید به آن توجه شود تا در قیمت گذاری بهترین قیمت براورد شود.

- (Dimensional limitations of injection molding machine) :عبارتست از مساحت سطح گیرهی دستگاه که جهت بستن قالب استفاده میشود یا به عبارت واضحتر فاصله بین ( Tie bars ) شفتهای هادی گیرهی ماشین .

- (Characteristic of injection molding machine) :مشخصات ماشین تزریق که عبارتست از :

– ماکسیمم حجم تزریق مواد پلاستیک در هر مرحله

– نیروی گیره جهت جفت کردن صفحات قالب و آببندی سطوح جدایش

– ابعاد سطح گیره ماشین ، …

خلاصه ای از مراحل طراحی تا تولید قطعه با قالبهای پلاستیک (تزریقی و بادی و…) :

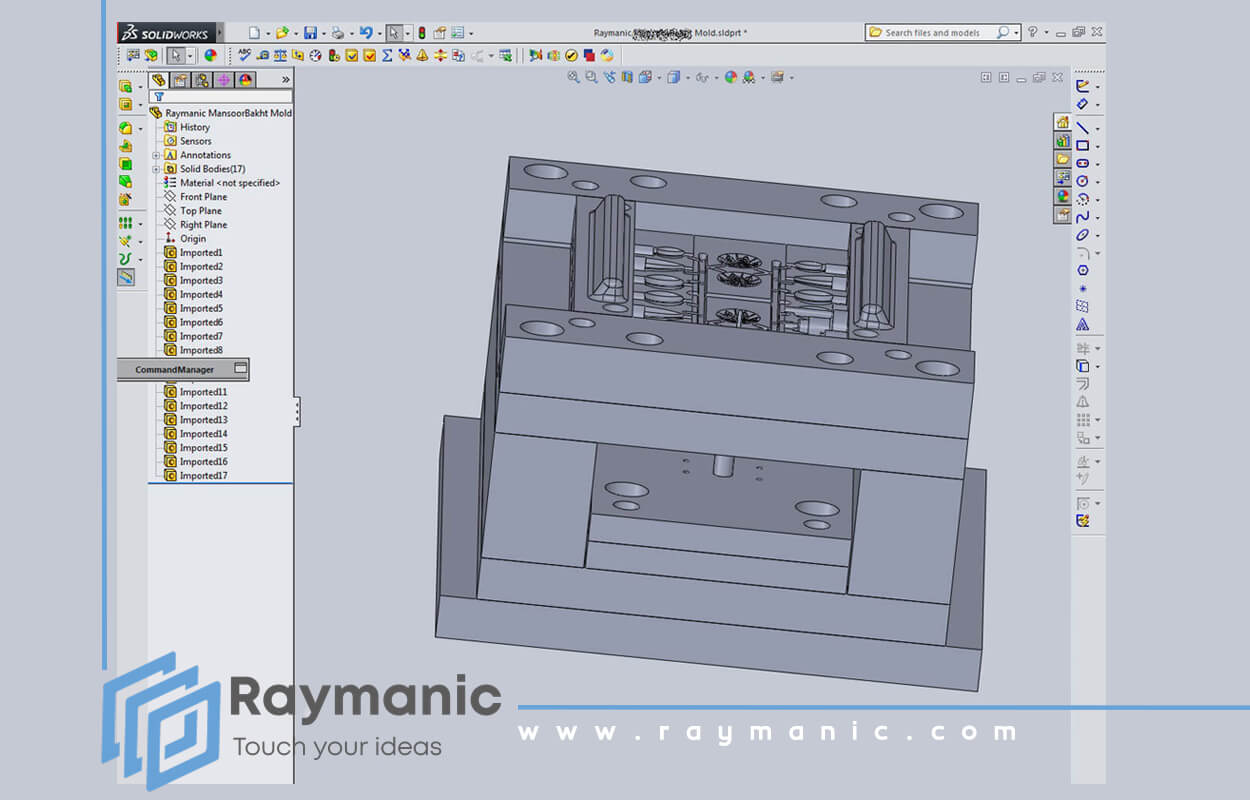

۱. مدل کردن قطعه و طراحی محصول ( Modeling of Part) :

جهت طراحی قالب ابتدا باید قطعهکار سفارش داده شده در محیط نرم افزارهایی از قبیل CATIA ، Solidworks و … طراحی شود. برای این کار روشهای گوناگونی وجود دارد؛ از قبیل اندازهگیری قطعهکار با وسایل اندازهگیری دستی در صورت ساده بودن شکل قطعه، CMM نمونه و گرفتن ابر نقاط از قطعه، اسکن لیزری قطعه و تصویربردار دقیق به دقت ۱ میکرون با دستگاه های مربوطه و مدل کردن قطعه و….

۲. جانمایی قطعه بر روی صفحه سنبه یا Core plate Cavity Layout :

در این مرحله با توجه به تعداد حفرههایی که سفارشدهنده درخواست نموده است، محل قرارگیری قطعاتی که در هر ضرب قالب تولید میشود را روی صفحه سنبه مشخص میکنیم.

این جانمایی باید به گونهای باشد که بنا بر نوع قالبی که برای هر قطعه طراحی میشود، اعم از قالبهای پین پران، صفحه پران، گیربکسی، راهگاه سوزنی، قالبهای سه صفحهای، کشوییدار و …. در مراحل بعدی جهت اعمال مکانیسمها، محدودیت ایجاد نکند. به عنوان مثال، قطعاتی که از محل خاصی باید مورد عمل تزریق قرار گیرند، مکان راه آب و سیستم خنککاری و… در طراحی قالب تزریق پلاستیک، اختلال ایجاد ننماید.

۳. برآورد قیمت قالب ( Costs of mold )

از اصلیترین مواردی که باید به آن توجه ویژه شود و رضایت مشتریان به آن وابسته است مسئلهی استعلام قیمت می باشد.

علاوه بر کیفیت مطلوب که حق بدیهی مشتریان و وظیفهی هر تولیدکننده و سازندهی قالبهای صنعتی است، قیمت منطقی و اصولی به گونهای که در کیفیت نهایی اخلال ایجاد نشود، در عرصهی رقابتی صنعت از برگهای برندهی گروه صنعتی رایمانیک میباشد. برای دریافت اطلاعات بیشتر لطفا مطلب عوامل مرتبط با قیمت گذاری را مطالعه بفرمایید.

۴. طراحی سیستم راهگاه (Runner System Construction) :

الف) بوش تزریق (Sprue) :

اولین قسمت از سیستم راهگاه که ورودی مذاب به داخل قالب میباشد، بوش تزریق میباشد. در پروسهی تزریق همواره بوش با سر نازل دستگاه تزریق تماس دارد. پس باید توجه داشت که شعاع قوس بوش، جهت عدم خروج مذاب از فاصلهی سر نازل و بوش و در نتیجه عدم افت فشار تزریق، بزرگتر از شعاع کروی سر نازل باشد .

در طراحی قالب تزریق پلاستیک باید توجه داشت که ابعاد بوش تزریق به ابعاد قطعهی مورد قالبگیری و ضخامت دیوارهی قطعه بستگی دارد و خواص روندگی مادهی پلاستیکی . انتخاب بوش نامناسب باعث سرد شدن مواد در داخل بوش و نارسایی جریان مذاب میشود .

ب) راهگاه اصلی (Main Runner) :

در ابتدا هنگام طراحی سیستم راهگاه، تصمیمگیری بر سر تعداد حفرهها، شکل و نوع مدخل های ورودی به حفرهها اهمیت دارد. سپس در قالبهای چند حفره ای جانمایی حفرهها و متوازن نمودن سیستم راهگاهی مهم است . بالانس نمودن، این اطمینان را می دهد که مذاب به صورت متوازن به هر یک از مدخل های ورودی میرسد.

پ) شاخههای فرعی (Sub Runner) :

این قسمت از راهگاه اصلی شروع می شود تا ابتدای مدخل ورودی ، اندازهی زیرشاخه و کمیت آن به تعداد حفرهها و نوع جانمایی حفرهها بستگی دارد. برخی الگو های متداول:

ت) Cold Slug :

هنگامی که مسیر راهگاه طولانی یا پر پیچ و خم و منحنیوار است، این فضاهای خالی انتهایی مسیر، موادی که در طول مسیر سرد شده را در خود جای داده و مواد با روانی بالاتر و مذاب بهتر وارد محفظهی قالب میشود که طول این فضا معمولا برابر یا ۱.۵ تا ۲ برابر قطر راهگاه میباشد.

ث) مدخل های ورودی ( Gates ) :

اصول طراحی قالب تزریق پلاستیک به گوناگونی مدخلهای ورودی مواد حکم میکند که بر حسب شکل قطعه ، جانمایی قالب ، سیستم قالب و … انتخاب میشود .برخی از انواع آن عبارتند از :

۱. Direct gate

۲. Side, edge gat

۳. Tab gate

۴. film gate

۵. fan gate

۶. Pin Point gate

Runner Geometry شکل هندسی راهگاهها :

۱. full round ( گرد )

۲. half round ( نیمگرد )

۳. trapezoid. ( ذوزنقه ای )

که نوع گرد و ذوزنقهای آن جهت استفاده در انواع قالبها توصیه میشود. در نوع نیمگرد، راهگاه به دلیل کم بودن نسبت حجم مواد مذاب ورودی به سطح درگیر راهگاه توصیه نمیشود.

Runner dimensions ابعاد راهگاه :

ابعاد راهگاه به طول آن و حجم قطعه، طول جریان مذاب در قطعه، ظرفیت تزریق ماشین و اندازهی مدخل ورودی حفره بستگی دارد ،عموما راهگاه نباید کوچکتر از بیشترین ضخامت قطعهکار باشد.

انواع راهگاه بر اساس دمای آن ( Type of Runner depending temperature ):

بر این اساس میتوانیم راهگاهها را به سه دسته زیر تقسیمبندی نماییم :

۱. Standard runner system ( سیستم راهگاهی استاندارد )

۲. Cold runner system (سیستم راهگاه سرد )

۳. Hot runner system ( سیستم راهگاه گرم )

سیستم راهگاه استاندارد مستقیما روی صفحات قالب ( ۲ صفحه ای یا ۳ صفحه ای ) ماشینکاری میشود اما همچنین ما میتوانیم صفحهی مخصوص به نام صفحهی راهگاه داشته باشیم که معمولا در قالبهای سه صفحهای به صفحهی سوم یا ( Cavity Plate ) مونتاژ میشود.

سیستم راهگاه سرد ( Cold runner system ) :

این نوع سیستم راهگاه در کاربرد، شبیه سیستم راهگاه گرم است با این تفاوت که دمای آن مابین ۸۰ الی ۱۲۰ درجه سانتیگراد بوده و در مواد فنری و انعطاف پذیر مانند لاستیک و ترموستها کاربرد دارد .

مشکلات در سیستم راهگاه سرد:

– نیاز به استفاده از فشار بالا در تزریق پلاستیک

– بدلیل خاصیت فنری مواد، مقدار کم تفاوت دما باعث روانروی متفاوت شده و این باعث میشود هر محفظه زمان متفاوتی جهت پرشدن کامل داشته باشد .

سیستم راهگاه گرم ( Hot runner system ) :

سیستم راهگاه گرم شامل : بوش تزریق، بلوک گرم، تابلوی کنترل جریان برق، راهگاه مدخل های ورودی و نازل گسترده ( Extended Nozzel ) میباشد .

مزیت و برتری سیستم راهگاه گرم عبارتست از :

– راهگاهی برای دور انداختن یا ترکیب مجدد آن با مواد اصلی وجود ندارد .

– مذابی به هدر نمیرود، بنابر این باعث استفادهی کمتر از انرژی و نیروی کار میشود .

– سیستم آسانتر جهت ماشینهای تمام اتوماتیک است .

– موجب کیفیت خیلی خوب قطعه بدلیل مناسبترین درجه حرارت مواد ورودی به محفظهی قالب میشود .

معایب سیستم راهگاه گرم عبارتند از :

– قیمت بالا .

– ایزولهی گرمایی در بلوک چند راههی راهگاه (hot runner manifold block ) مشکلزا خواهد بود.

در طراحی قالب تزریق پلاستیک، سیستم راهگاه گرم عموما در تولیدات انبوه قطعه، علیالخصوص با تعداد بالای محفظه کاربرد دارد. سه نوع سیستم راهگاه گرم وجود دارد که عبارتند از :

۱. the insulated hot runner (راهگاه گرم مجزا )

قالب های راهگاه گرم مجزا دارای گذرگاههای بسیار بزرگتر در صفحهی قالب میباشند .

۲. the internally heated hot-runner system (گرم کردن داخلی سیستم راهگاه گرم )

۳. the externally heated hot-runner system (گرم کردن خارجی سیستم راهگاه گرم )

اولین توصیف از سیستم با گرم کردن داخلی اینکه گرما بوسیله نیشتر (Probe ) و اژدر(torpedo ) مستقر در گذرگاه ها تامین میگردد .

۵. طراحی سیستم پران ( Dsign Ejector system ):

انواع روشهای پران :

۱. پین پران

۲. بوش پران

۳. پران تسمهای

۴. پران تیغهای

۵. پران بادی

۶. پران با صفحهی بیرون انداز

رایمانیک با بهینه کردن و اجرای روشهای کنترل کیفیت در واحد قالبسازی و با بهرهگیری از طراحان حرفهای در پی ارائهی بهترینها به مشتریان گرامی است. برای دریافت مشاوره و یا استعلام قیمت لطفا با ما تماس بگیرید.

بسیار مفید و کاربردی

سپاس از توجهتون