مزايا و معایب تولید محصول پلاستیکی تزريقی

آگاهی در مورد فرآیندهای تولید میتواند دید جامعتری نسبت به مراحل شکلگیری یک قطعه در اختیار ما قرار دهد. برای تولید محصول پلاستیکی بهتر است که با شناخت روشهای تولید آن، بهترین تصمیمگیریها را جهت جلوگیری از دوبارهکاری و تعیین استراتژیهای فروش اتخاذ نماییم. در تولید قطعات پلاستیک، فرایندهای متنوعی وجود دارند. مثلا برای تولید قطعات پلاستیک توخالی مانند گالنها و محفظهها، فرآیند قالبگیری پلاستیک بادی با استفاده از قالب پلاستیک بادی رایج میباشد. البته تولید محصول پلاستیکی تزریقی تفاوتهای فراوانی با روش بادی دارد.

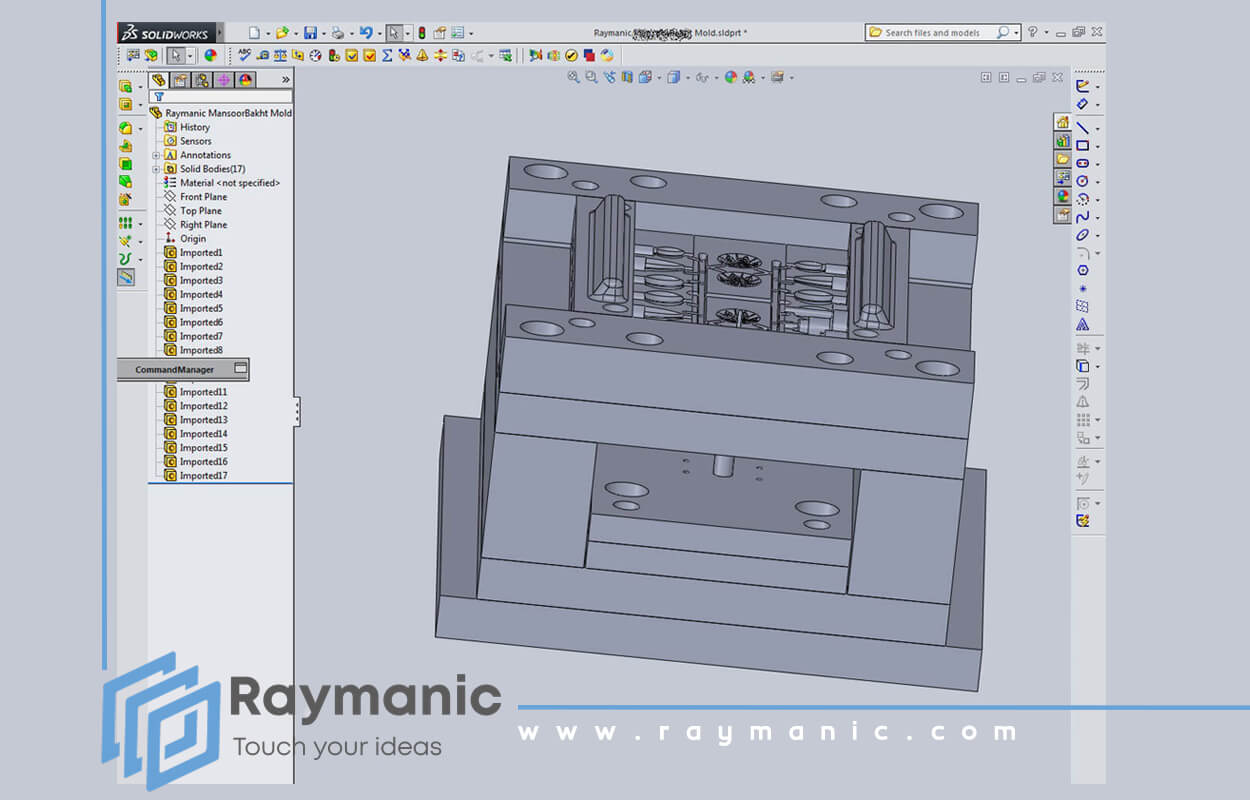

عمومیترین فرآیند تولید قطعات پلاستیکی که بیشتر از قطعات بادی در اطراف ما موجودند، قالبگیری به روش تزریق پلاستیک میباشد. پس از طراحی و ساخت قالب تزریق مناسب برای تولید محصول پلاستیکی تزریقی، آن را به دستگاه تزریق پلاستیک با تناژ و حجم تزریق مناسب بسته و تولید آغاز میشود. لازم به ذکر است که جنس قالبها عمدتا از فولادهای آلیاژی گرمکار مانند Mo40 / 2312 /2311 و … درنظر گرفته میشود.

در زیر اطلاعاتی کلی در مورد دستگاه تزریق پلاستیک و معایب و مزایای استفاده از روش تزریق پلاستیک در اختیار شما گذاشته شده است.

دستگاه تزريق پلاستيک در يک نگاه ( Injection Molding Machine at a glance ) :

مزاياي فرآيند قالبگيري تزريقي را میتوان در این موارد برشمرد :

1- امکان توليد قطعه پلاستیکی به صورت انبوه

2- امكان كاشت قطعات فلزي و غير فلزي در پلاستيك

3- امكان توليد قطعات كوچك با فرمهاي پيچيده و تلرانسهاي ابعادي دقيق

4- امكان استفاده از بيش از يك نوع ماده پلاستيكي در يك قطعه

5- عدم نياز اغلب قطعات توليدي به عمليات تكميلي

6- امكان استفادهی مجدد از ضايعات تولید پلاستيك

7- امكان توليد قطعات سازهاي از فوم به روش قالبگيري تزريقي واكنشي

8- قابليت اتوماسيون كامل فرآيند

معايب تولید قطعه پلاستیکی به روش تزريقي به شرح زیر میباشد :

1- هزینه ی سربار بالا برای توليد قطعات با تیراژ کم

2- ماشينهاي تزريق پلاستیک، گران هستند.

3- رقابت در اين عرصهی توليد، زياد است.

4- فرآيند ساخت قالب تزریق پلاستیک و تولید، پيچيده است.

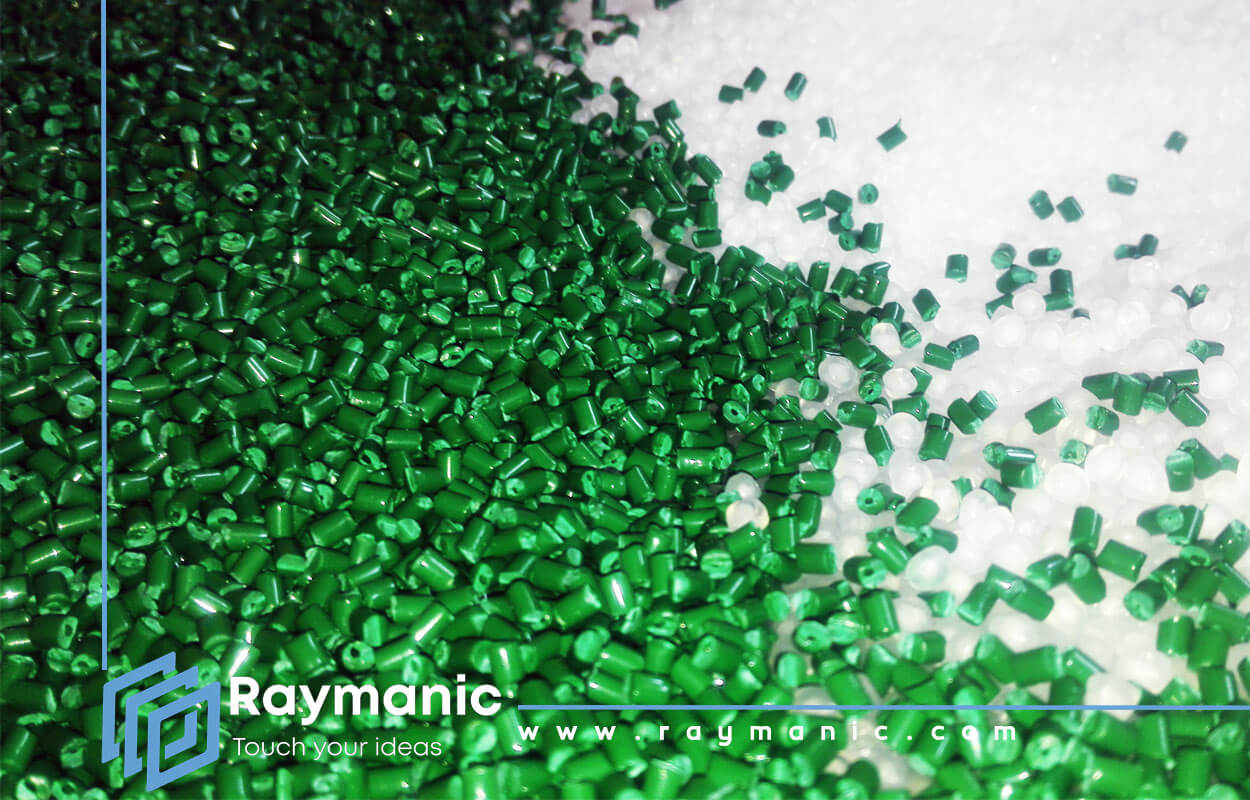

برخی ترموپلاستيکهاي رايج در فرآیند تولید محصول پلاستیکی به روش تزريق پلاستیک:

_ (Polypropylene (PP پلی پروپیلن

_ (Polycarbonate (PC پلی کربنات

_ (Acrylonitrile-Butadiene-Styrene (ABS اکریلونیتریل بوتادین استایرن

_ (Polyamide (Nylon 6) (N6 پلی آمید

_ PE ) Poly-ethylene ) پلی اتیلن ( سبک و سنگین )

_ (Poly-Styrene (PS پلی استایرن

لازم به ذکر است که هر یک از این مواد پلاستیک با توجه به نوع قطعه و انتظاراتی که از آن قطعه میرود (مقاوم بودن در برابر ضربه، حرارت، فشار و… ، قیمت مواد اولیه و شرایط تهیهی آن، بهداشتی بودن محصول، شرایط قالب و سیکل تولید و…) کاربردهای مختلفی دارند.

شما میتوانید جهت مشاوره و انتخاب بهترین راه ممکن برای تولید قطعه پلاستیکی خود، از کارشناسان گروه صنعتی رایمانیک مشاورهی رایگان دریافت کنید.

خیلی ممنون عالی و بسیار مفید بود?

خواهش میکنم ، خیلی خوشحالیم که برایتان مفید واقع شد.

با سلام

آیا استاندارد مشخصی برای میزان ضایعات مواد اولیه در دستگاههای تزریق پلاستیک بادی وجود دارد مثلا چند درصد مواد ورودی پریروز تبدیل به دور دیر یا ضایعات پی از شکل گیری بطری میشود

با تشکر

سلام دوست عزیز،

سوالتون کمی نامفهوم بود، اما اگر منظور شما میزان ضایعات مواد پلاستیک هنگام تولید (که دور ریز شوند) در تولید قطعات تزریقی و یا بطری بادی است ، باید بگم که به صورت تجربی درصدی در حدود نیم تا 2 درصد میتوان در نظر گرفت که البته این دور ریز شدن به دلیل های مختلف از قبیل مخلوط شدن مواد ها با هم، کثیف شدن (آلودگی های محیطی) و یا محصول مورد نظر بهداشتی و یا درصنایع دارویی استفاده شود و… که مواد را غیر قابل بازیافت کند میباشد. ولی در حالات دیگر مثلا سوراخ شدن بطری پلاستیک هنگام تولید و یا قسمت های پرت بطری و همچنین ناقص پر شدن قطعه در تولیدات تزریق پلاستیک و… که بستگی به مهارت اپراتور و نوع و شکل قطعه و قالب دارد ،در این حالات مواد مستقیما آسیاب و بازیافت شده (به جز بطری های پت) و در برخی تولیدات قابل استفاده میباشد و نمیتوان درصد مشخصی را به آن اختصاص داد .

سلام ببخشید میشه چندتا قطعه که از راه تزریق پلاستیک ساخته میشن مثال بزنید ؟؟

سلام دوست عزیز، تقریبا تمام قطعات پلاستیکی که شما در اطراف خودتون میبینید که دارای حجم توخالی ( مثل بطری ها که از روش قالبگیری بادی با دستگاه متفاوت تولید میشوند) نیستند از روش تزریق پلاستیک ساخته شده اند، مثل: درب بطری ها، پریز برق ، قاب پشت مانیتور، برخی از دستگیره ها و… همچنین شما میتوانید با ورود به قسمت نمونه کارها در سایت و مشاهده عکس های مربوط به واحد تولید بیشتر با این قطعات آشنا بشید.

سلام و تشکر ازاینکه راهنمایی میفرمائید، سؤال من در رابطه جنس مواد پلیمری مقاوم دربرابر عوامل جوی مثل نور خورشید که به اندازه کافی هم سخت باشند که در پیچ نمودن آنها در محل اتصال قطعات مشکلی ایجاد نشود بود که البته صرفه اقتصادی هم داشته باشد بود و باتیراژ بالا هم تولید شود در تزریق پلاستیک .

نام پلیمر را راهنمایی بفرمایید. با تشکر

سلام بزرگوار، ممنون از ارتباط شما، با توجه به ویژگی هایی که شما خواستید مواد پلیمری ABS یا پلی کربنات پیشنهاد میشود که از نظر صرفه اقتصادی نسبت به دیگر پلیمر های موجود در بازار، قیمت آنها بالا تر است. ولی خواص مورد نظر شما را دارا میباشند. در مورد تولید با تیراژ بالا نیز مواد ذکر شده مشکلی ندارد. موفق باشید.

سلام.من قصد دارم دستگاه بخرم و یه کسب کوچک راه بندازم.چقدر هزینه داره.از کجا میتونم راهنمایی بگیرم.ممنون

سلام ، با تشکر از پیام شما، ما واحد فروش شرکت هستیم و اطلاعاتی در مورد راه اندازی این کسب کار نداریم

من مقداری موتد خام پلاستیک نیاز دارم. میتونم از شما تهیه کنم؟

در خدمتتون هستیم. با شما تماس میگیریم