ساخت قالب بادی پلاستیک

بخش اول: آشنایی با دستگاه بادی اکستروژن پلاستیک

این مقاله، کاملترین مرجعی است که شما را با مراحل ساخت قالب بادی پلاستیک و حساسیتهای آن، آشنا میکند. از لحظهی تصمیم به ساخت قالب تا نمونهگیری و تولید محصول پلاستیکی، باید به نکاتی توجه نمود؛ نکاتی که شامل مباحث طراحی محصول، طراحی قالب، فرآیند ساخت، کنترل کیفیت ماشینکاری و البته مدیریت زمان پروژهی ساخت قالب بادی پلاستیک میباشد.

قالب بادی پلاستیک

قالبهای فلزی که عمدتاً از جنس فولاد یا آلومینیوم آلیاژی میباشند و برای تولید ظروف پلاستیکی توخالی مورد استفاده قرار میگیرند، قالب بادی پلاستیک (Plastic Blowing Mold) نامیده میشوند. مکانیزم تولید ظروفی که با این قالبها صورت میگیرد، به جنس پلیمر قابل استفاده در محصول مورد نظر بستگی دارد. به عبارتی دیگر قالبهای بادی پلاستیک به دو دستهی کلی زیر تقسیمبندی میشوند:

- قالب بادی پلاستیک برای تولید ظروف پلاستیکی از جنس پلیاتیلن و پلیپروپیلن

- قالب بادی پلاستیک برای تولید ظروف پلاستیکی از جنس PET

لازم به ذکر است که دستگاههای تولید ظروف پلاستیک برای این دو دستهبندی، کاملاً متفاوت میباشند. ظروفی که از جنس پلیاتیلن و یا پلیپروپیلن میباشند، توسط دستگاههای بادی اکستروژن پلاستیک تولید میشوند.

برای استعلام قیمت ساخت قالب بادی پلاستیک اینجا را کلیک کنید.

آشنایی با دستگاههای بادی پلاستیک:

-

دستگاه بادی اکستروژن پلاستیک (مخصوص تولید ظروف پلیاتیلن و پلیپروپیلن):

1. مخزن مواد (قیف دستگاه):

در واحد آماده سازی مواد، با درصدهای مورد تأیید، مواد اولیه، مکملها و رنگ با هم ترکیب میشوند. این مواد با مکندههای صنعتی اتوماتیک یا به صورت دستی، به قیف دستگاه بادی هدایت و در آن ذخیره میشوند.

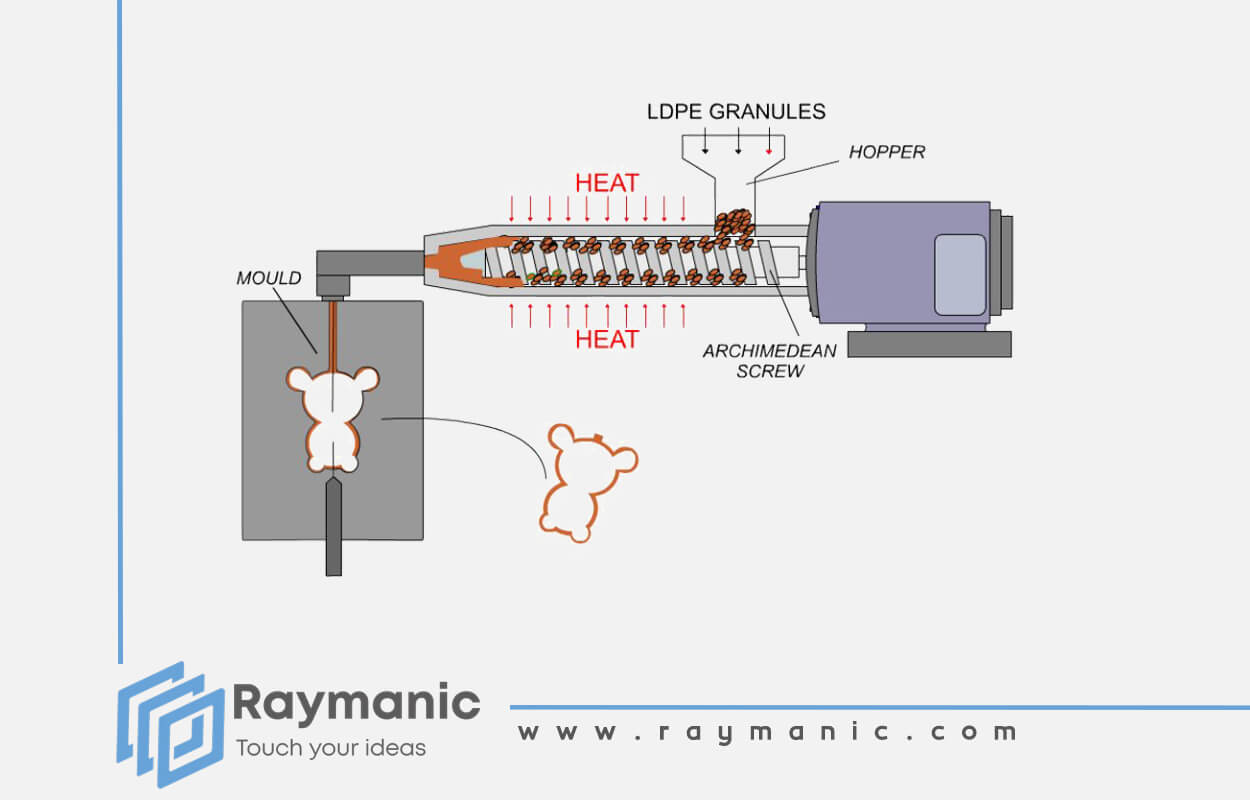

2. سیلندر و ماردون:

استوانهای افقی از دستگاه بادی پلاستیک است که از قیف دستگاه، مواد اولیهی پلاستیک به آن وارد میشود. سیلندر، توسط مجموعهای از المنتها که ولتاژ آنها به وسیلهی تابلوی کنترل دستگاه قابل تنظیم است، داغ میشود. مواد اولیه پس از ورود به سیلندر، تحت حرارت بین 150 تا 180 درجهی سانتیگراد قرار گرفته و به آرامی به شکل خمیری در میآیند. ماردون، مارپیچی طولانی است، که از یک طرف با موتور دستگاه کوپل میشود. حرکت دورانی ماردون، موجب پیشروی مواد پلاستیک در سیلند میشود.

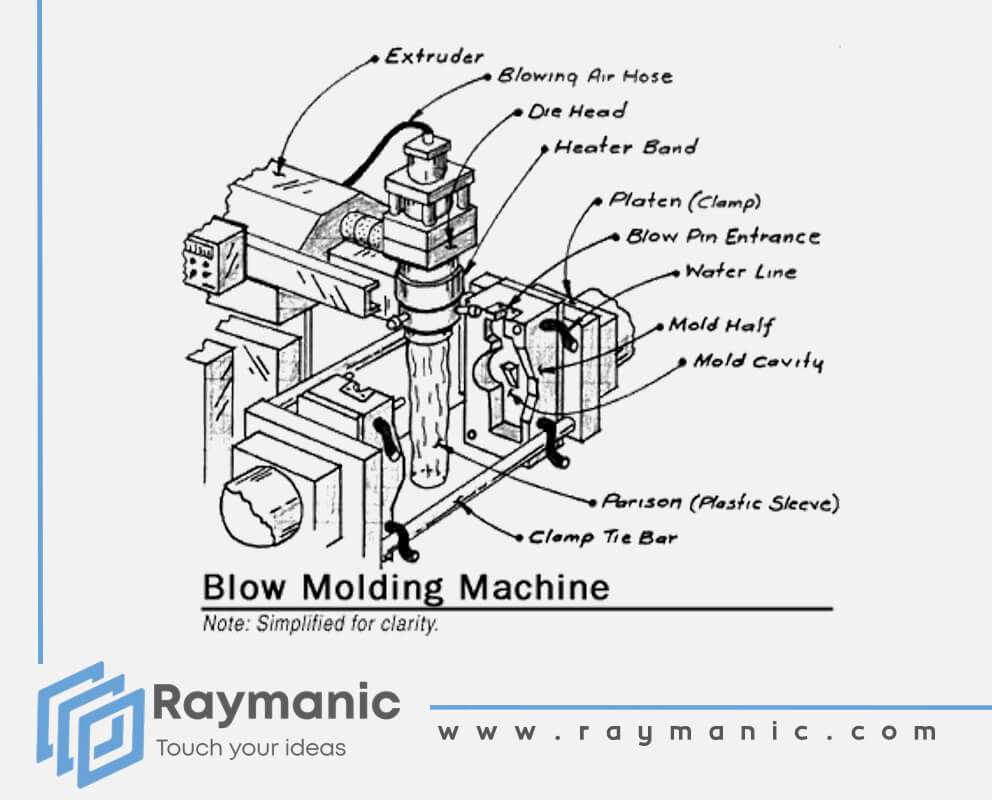

3. سیستم کلگی (DIE Head):

قسمتی از دستگاه بادی پلاستیک که مواد مذاب پس از گذر از سیلندر به آن وارد میشوند. محیط بیرونی کلگی نیز مانند ماردون، با المنتها، داغ میشود. سیستم کلگی یا دایهد از مونتاژ چندین قطعهی فولادی تشکیل میشود؛ و وظیفهی آن فرمدهی اولیه به مواد مذاب، به صورت لولهای شکل (Parison) میباشد. کلگیهای دستگاه بادی پلاستیک به روشهای مختلف ساخته میشوند. بهترین سیستم کلگی، سیستمی است که دارای سرعت بالا در انتقال مواد و یکنواختی قابل قبول در تقسیم مواد مذاب بین حفرههای (Cavity) قالب بادی پلاستیک داشته باشد.

4. سیستم گیره (Clamping):

سیستم گیره شامل جکهای هیدرولیک، شفتهای حامل و صفحات نگهدارندهی قالب بادی پلاستیک، میباشد. هنگام طراحی و ساخت قالب بادی پلاستیک باید به ابعاد صفحات نگهدارنده و نحوهی نصب قالب بر روی آنها توجه نمود. محور حرکت صفحات گیره عمود بر محور سیلندر دستگاه میباشد. قالب بادی، پس از تشکیل لولهی خمیری شکل از مواد مذاب پلاستیک در زیر کلگی، با بسته شدن گیره، از مواد تغذیه مینماید.

5. کالسکه:

مجموعهای است که سیستم گیره روی آن سوار میباشد. وظیفهی کالسکهی دستگاه بادی، انتقال قالب برای مراحل موادگیری و دمیدن باد میباشد. محور حرکت کالسکه،عمود بر محور رفت و برگشت گیره میباشد.

6. سیستم قیچی:

پس از قرارگیری مواد داغ و خمیری پلاستیک در قالب، سیستم قیچی عمل میکند. سیستم قیچی، توسط تیغههایی فلزی که با دیمر صنعتی، گداخته میشود، در فضای بین قالب و دایهد حرکت میکند. وظیفهی این سیستم، جداسازی مواد داخل قالب بادی پلاستیک از مواد در حال خروج از کلگی میباشد. همچنین در برخی دستگاههای بادی، قیچی، با دوخت انتهای رودهی مذاب، امکان انجام مرحلهی (پیش باد) را فراهم میکند.

7. سیستم گردش آب (Cooling):

با لولهکشی مناسب دستگاه بادی پلاستیک، آب خنک شده توسط چیلر صنعتی، به داخل قالب هدایت میشود. همچنین آب در گردش که در داخل قالب و اطراف مخزن روغن دستگاه، وظیفهی خنککاری ظرف پلاستیکی و روغن دستگاه را بر عهده دارد، به چیلر هدایت میشود؛ و این سیکل ادامه دارد.

8. سیستم بلوپین(Blowing Pin) :

مجموعهای از قطعات فولادی است که وظیفهی انتقال باد با فشار را به داخل حفرهی قالب دارد. فوتک یا همان (blowing pin) وارد دهانهی قالب شده و با فشار باد مواد خمیری پلاستیک را به جدارهی داخلی حفرهی قالب میچسباند. همچنین فوتک، وظیفهی فرمدهی مناسب به دهانهی بطری پلاستیکی، جهت جلوگیری از نشتی مایعات در هنگام استفاده از بطری را دارد.

-

-

دستگاه بادکن پلاستیک (مخصوص تولید ظروف PET):

این مقاله، برای طراحی و ساخت قالب بادی پلاستیک ظروف، از جنس پلیاتیلن و پلیپروپیلن نوشته شده است. لذا به اختصار در مورد دستگاهها و قالبهای تولید پت، مطالبی را تقدیم حضورتان میکنیم. در مقالههای بعدی وبسایت رایمانیک، به صورت جامعتر به این مبحث، خواهیم پرداخت.

تفاوت عمدهای که این روش تولید با روش اکستروژن دارد، نوع و شکل مادهی اولیه و سیستم بارگیری قالب بادی میباشد. مادهی اولیه در این روش، استوانهای از جنس پت میباشد. قبل از عملیات تولید ظروف پت در کارخانههای تولیدی، مواد خام PET، توسط دستگاه و قالب تزریق پلاستیک، معمولاً به صورت استوانهای شکل تولید میشود. این قطعات که با نام پریفرم شناخته میشوند، مواد اولیهی تولید ظروف پت برای شکلدهی نهایی، میباشند.

دستگاههای بادکن پت به نسبت دستگاههای بادی پلاستیک اکستروژن، فاقد مخزن مواد، سیلندر و ماردون میباشند. پیشگرم پریفرمها داخل یک کوره که در کنار دستگاه بادکن قرار داده میشود، انجام میپذیرد. همچنین، مکانیزم تولید ظروف پلاستیکی در این روش، بدون سیستمهای کلگی، قیچی و بلوپین انجام میشود. در ضمن، بر خلاف تولید ظروف بادی به روش اکستروژن، تولید ظروف پت، بدون ضایعات و جداسازی پرت، انجام میشود. این مزیت به نسبت تولید ظروف بادی پلیاتیلن، باعث راحتی بیشتر در تولید و عدم نیاز به آسیاب و بازیافت ضایعات خط تولید میگردد.