مقالات

قالب بادی پلاستیک و تولید پلاستیک به روش بادی (Blow molding)

قالبگیری بادی (Blow molding):

فرآیند قالبگیری بادی (Blow molding) را باید در فرآیندهای قالبگیری پلاستیکها طبقه بندی کرد. در این روش، مادهی پلاستیکی خمیری شکل با دمیدن فشار هوا، به بدنهی قالب پلاستیک میچسبد و فرم آن را به خود میگیرد. در تولید محصول پلاستیکی بادی به روش اکستروژن، یک رودهی پلاستیکی داغ ( parison ) ایجاد و برای فرمدهی وارد قالب میشود.

فرآیند قالبگیری بادی، شبیه به روش قالبگیری بطریها و ظروف شیشهای است که در آن یک قطعه، گالن یا ظرف پلاستیکی توخالی با دمیدن فشار باد به داخل قالب پلاستیک که در مرحلهی قبل، رودهی خمیری را در بر گرفته است، تولید میشود. پس از خنک شدن قطعه، میتوان قالب را باز کرده و آن را از قالب بیرون آورد.

قالبگیری در قالب بادی پلاستیک به 3 روش اصلی انجام میشود.

۱- قالبگیری تزریقی بادی.

۲- قالبگیری اکستروژن بادی.

۳- قالبگیری استرچ بادی (Stretch Blow Molding ) :

قالبگیری تزریقی-بادی پلاستیک (Injection Blow Molding ):

یک روش دقیق در ساخت قطعات توخالی پلاستیکی است، به طوری که میتوان ضخامت قطعه کار در نواحی مختلف را بخوبی کنترل کرد و همهی قطعات پلاستیکی تولیدی دارای ضخامت یکسانی خواهند بود.

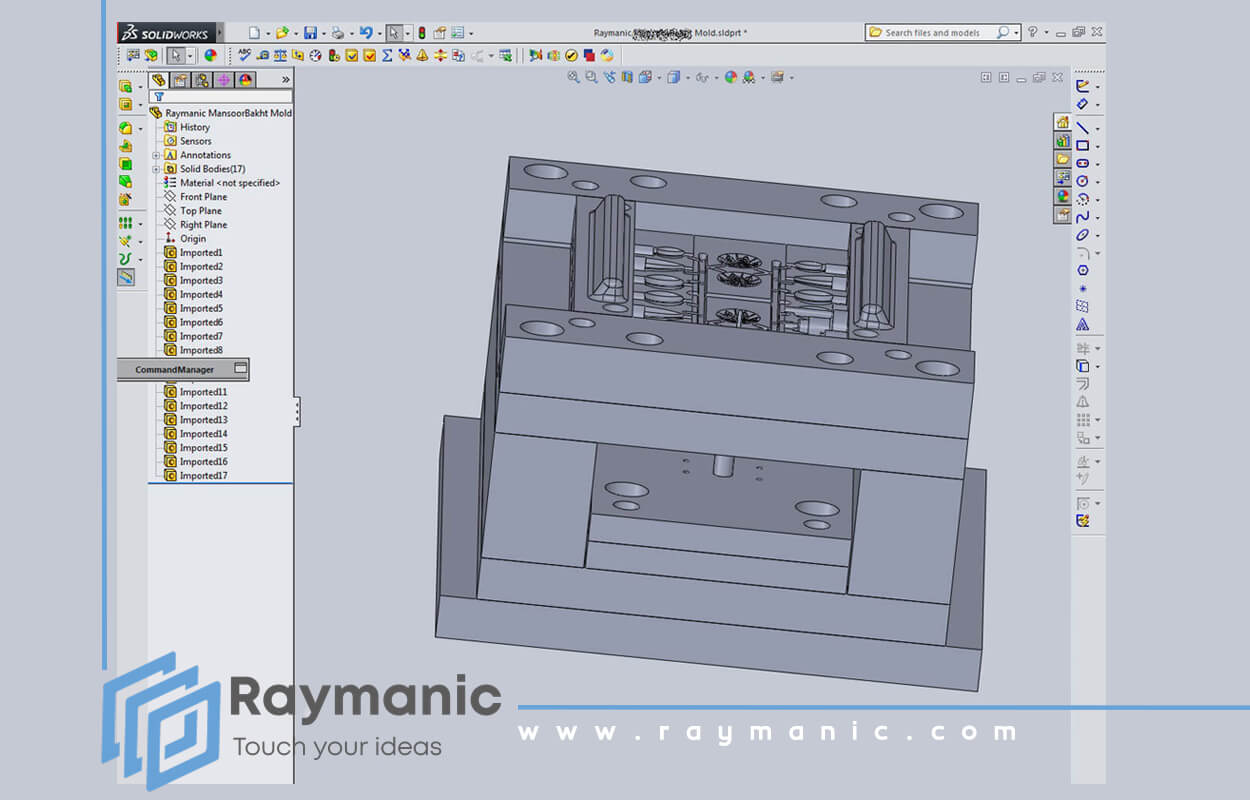

برای تولید با این روش، قالبها روی یک دستگاه بادی-تزریقی پلاستیک نصب میشوند. در اولین مرحله از هر سیکل، به تعداد کویتی قالب تزریقی مربوطه، پریفرم تولید میگردد. سپس مرحلهی گرم کردن پریفرم انجام میشود. در گام بعدی، فشار هوا، به داخل قالب وارد میشود. پریفرم به دیوارههای قالب میچسبد و محصول نهایی پس از خنک شدن از قالب خارج میشود.

معایب و مزایا:

عیب مهم این روش این است که برای تولید قطعه، لازم است دو دست قالب ساخته شود. یک دست قالب تزریق پلاستیک، برای تولید پریفرم و یک دست قالب بادی پلاستیک برای تولید قطعهی نهایی. محصولات پلاستیکی تولید شده با این روش، بسیار دقیق و با کیفیت هستند و در عین حال، هزینهی تولید به روش بادی-تزریقی به طور قابل ملاحظهای بالا میباشد و برای تولیدات با تیراژهای بسیار بالا مقرون به صرفه است.

قالبگیری اکستروژن در قالب بادی پلاستیک (Extrusion Blow Molding ) :

مواد خام پلاستیک در سیلندر دستگاه بادی به حالت نیمه مذاب میرسند. سپس یک رودهی پلاستیک خمیری شکل، اکسترود و از بالا به داخل قالب وارد میشود. قالب بسته شده و جریان هوا به وسیلهی فوتک ( Blow Pin )، با فشار به داخل رودهی پلاستیکی، هدایت میشود. مواد پلاستیک به دیوارههای فرمدار قالب میچسبند. پس از چند ثانیه مرحلهی خنککاری – که بسته به فرم قطعه و ضخامت آن برای تولید محصولات پلاستیکی مختلف متغیر است – قطعهی نهایی همراه با زایدههای پلاستیک از قالب خارج میشود. پس از جداسازی پرتهای زاید از محصول، مرحلهی تولید آن به پایان رسیده است.

قالبگیری استرچ بادی پلاستیک (Stretch Blow Molding ) :

در این روش، ابتدا میبایست با توجه به درب بطری مورد نیاز و وزن بطری، پریفرم از جنس پلاستیک PET تهیه گردد. سپس عملیات پیشگرم پریفرمها داخل یک کورهی برقی انجام میگرد و پریفرمها داخل قالب بادی پلاستیک PET قرارداده میشوند. در مرحلهی دمیدن هوا به داخل پریفرم، علاوه بر جریان هوای فشرده، کشش همزمان پریفرم به سمت پایین، به وسیلهی میل استرچ انجام میشود. پس از خنک شدن ظرف پلاستیکی، آن را از قالب خارج میکنند.

مزیت فرآیند قالبگیری بادی

۱- اغلب ترموپلاستیکها و بسیاری از ترموستها را میتوان در این فرآیند به کار برد.

۲- هزینه قالب بادی پلاستیک، کمتر از قالب تزریقی پلاستیک است.

۳- مواد پلاستیکی در قسمت اکسترودر به خوبی با هم ترکیب و یکنواخت میشوند.

۴- مواد پلاستیکی در قسمت اکسترودر به خوبی ذوب و نرم میشوند.

۵- همانند بسیاری از فرآیند قالبگیری دیگر، در این روش نیز از اکسترودر به عنوان یک بخش اصلی استفاده میشود.

عیوب فرآیند قالبگیری بادی

۱-گاهی اوقات لازم است از عملیات تکمیلی پر هزینه ای در تولید قطعات به وسیلهی قالب بادی پلاستیک استفاده شود.

۲- هزینه تامین ماشین آلات اصلی و جانبی بالاست.

۳- مقداری ضایعات پلاستیکی در این فرآیند تولید میشود.

۴- تنوع شکل محصولات و فرم رودهی پلاستیکی محدود است.

۵- مواد پلیمری قابل استفاده در روش قالبگیری بادی پلاستیک به موارد زیر محدود میشود:

- Low Density Polyethylene (LDPE)

- (High Density Polyethylene (HDPE

- Polypropylene PP

- Polyvinyl Chloride PVC

- Polyethylene Terephtalate PET

- PC