مقالات

دسته بندی قالبهای تزریق پلاستیک (Classification of Injection Molds)

قالبسازی تزریق پلاستیک و انواع قالب تزریق پلاستیک

قالبسازی تزریق پلاستیک، بر اساس نوع پروسهی تولید محصول پلاستیکی به ۷ گروه زیر تقسیمبندی میشود:

۱. Reaction injection molding

۲. Liquid injection molding

۳. Gas assist injection molding

۴. Co-injection molding

۵. Shot Injection Molding

۶. Fusible core injection molding

۷. Rapid injection molding

بر اساس نحوه و نوع باز شدن قالب و سیستم راهگاه

قالبهای تزریق پلاستیک به ۵ گروه زیر تقسیم میشوند:

۱. standard molds (two-plate molds)

۲. split-cavity molds (split-follower molds) stripper plate molds

۳. three-plate molds

۴. stack molds

۵. hot runner molds

بر اساس نوع موادی که در درون قالب تزریق میشود

در قالبسازی تزریق پلاستیک، قالبهای تزریق به ۴ گروه زیر تقسیم میشوند:

۱.thermoplastic injection molds

۲.elastomer molds

۳.thermoset molds

۴.structural foam molds

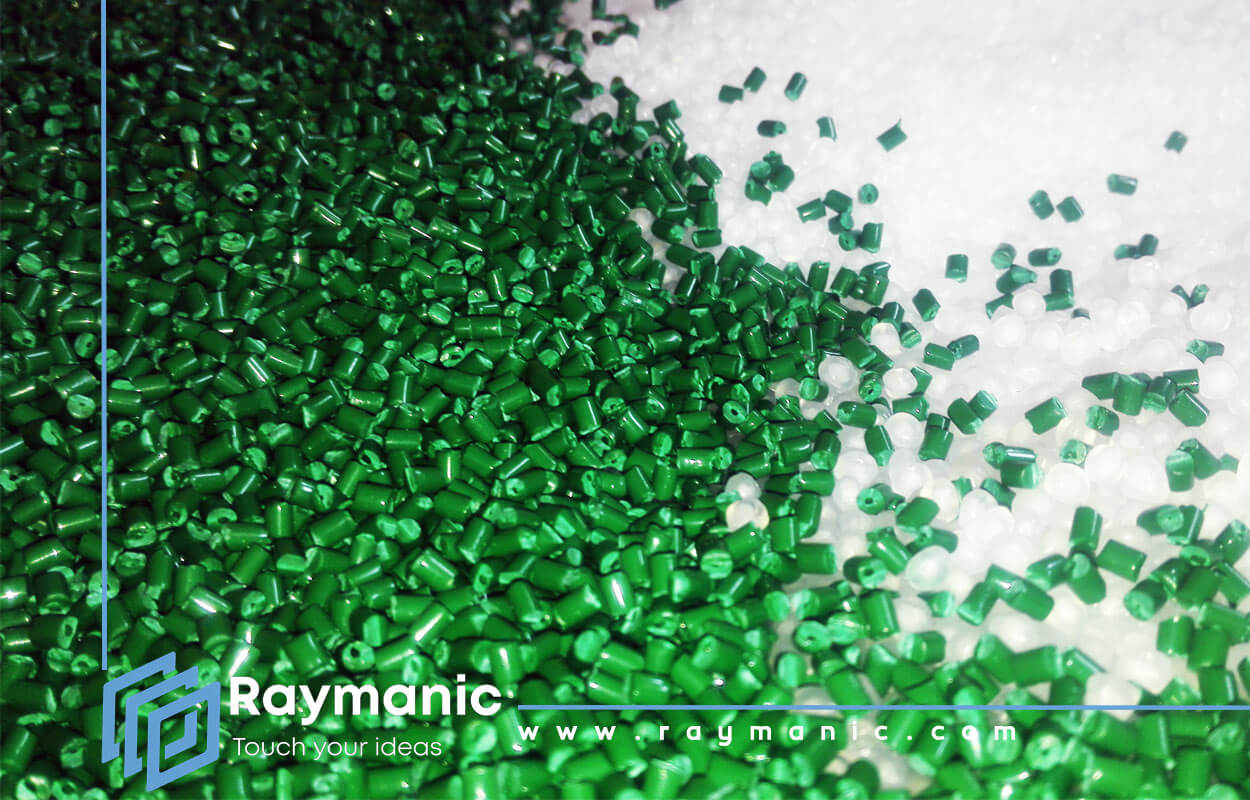

پس از قالبسازی تزریق پلاستیک، در فرآیندهای قالبگیری ( Molding processes )، رزینها، پودرها و دانههای پلاستیکی را می توان به محصولات مفید تبدیل نمود. در قالب گیری مواد پلاستیکی پودری، باید از نیروی زیادی استفاده کرد. ولی پرکردن قالب با رزین مایع، احتیاج به نیرویی به مراتب کمتر دارد.

قالبگیری تزریقی (Injection molding):

ماشینهای تزریق به صورت افقی و عمودی ساخته میشوند که نشان دهندهی جهت باز و بسته شدن قالب میباشد. در ماشینهای تزریق افقی پس از باز شدن قالب، قطعه به پایین می افتد و از طریق یک کانال یا نوار نقاله از ماشین خارج میشود. در ماشینهای تزریق عمودی این اتفاق نمیافتد. معمولا از ماشینهای تزریق عمودی، برای کاشت قطعات فلزی در مادهی پلاستیکی استفاده میشود.

ماشینهای تزریق عمودی فضای کمتری نسبت به ماشینهای افقی اشغال میکنند. با توجه به چند ایستگاهی بودن قالب آنها، هزینهی استهلاک قالب در آنها پایینتر است. در ماشینهای تزریق پلاستیک سه قسمت مهم وجود دارد:

- واحد تزریق Injection unit

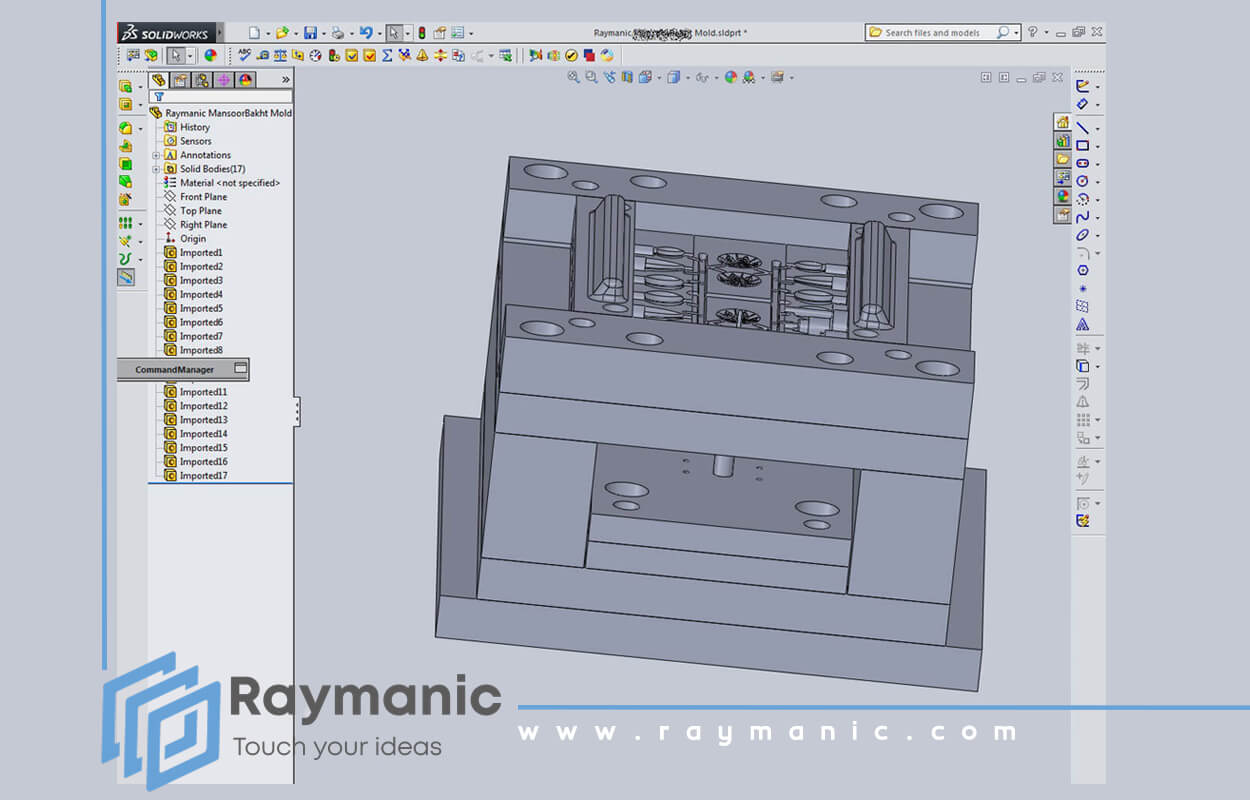

- مجموعه قالب mold Assembly

- واحد قفل کنندهی قالب Clamping unit

الف ) واحد تزریق (Injection unit) :

وظیفهی این واحد، ذوب کردن پلاستیک و تزریق آن به داخل قالب است. در این واحد قطعاتی از قبیل قیف تغذیه، پوسته مارپیچ، پوشش انتهایی پوسته، نازل، مارپیچ، شیر یک طرفه، نوارهای گرم کننده، موتور گردش مارپیچ و سیلندر هیدرولیکی برای حرکت رفت و برگشتی مارپیچ تعبیه شده است. سیستم کنترل ماشین میتواند حرارت اعمالی به پلاستیک، زمان گردش و حرکات رفت و برگشتی مارپیچ را کنترل کند. عملکرد میله مارپیچ، تعیین کنندهی سرعت و بازدهی ذوب کردن دانههای پلاستیکی میباشد.

ب ) واحد قفل کنندهی قالب (Clamping unit) :

وظیفهی این واحد باز و بسته کردن قالب و همچنین بیرون انداختن (Ejecting) قطعه کار از قالب است. دو روش رایج برای تأمین نیروی قفل کنندهی قالب، استفاده از نیروی هیدرولیک به صورت مستقیم و یا استفاده از یک مکانیزم قفل کنندهی زانویی (Toggle) با محرکهی هیدولیکی میباشد.

مشخصات ماشینهای تزریق:

ماشینهای قالبگیری تزریق را می توان با ویژگی مهم برای هر ماشین که نشان دهندهی قابلیتهای آن میباشند تقسیمبندی کرد.این ویژگیها عبارتند از:

- ظرفیت تزریق (Shot size)

- تناژ قفل کردن قالب (Clamping tonnage)

ظرفیت تزریق (Size Shot):

ظرفیت تزریق عبارت است از حداکثر مقدار مواد پلاستیکی که ماشین میتواند در هر سیکل به داخل قالب تزریق کند. با توجه به اینکه چگالی پلاستیکهای مختلف با هم تفاوت دارد، باید یک استاندارد برای مقایسه، تعریف شود. پلی استایرین به عنوان پلاستیک استاندارد برای این ارزیابی پذیرفته شده است. ماشینهای تزریق خیلی کوچک آزمایشگاهی، ممکن است ظرفیتی معادل حداکثر۲۰ گرم داشته باشند. بعضی ماشینهای تزریق بزرگ نیز میتوانند در هر سیکل بیش از ۶ کیلوگرم تزریق نمایند.

تناژ قفل کردن قالب (Clamping tonnage ):

تناژ قفل کردن، حداکثر نیرویی است که ماشین میتواند به قالب وارد کند. از نظر تناژ میتوان ماشینهای تزریق را به سه گروه کوچک، متوسط و بزرگ دستهبندی کرد. در ماشینهای کوچک، تناژ قفل کردن حداکثر ۹۹ تن است. تناژ ماشینهای متوسط، ۱۰۰-۲۰۰۰ تن و تناژ ماشینهای تزریق بزرگ، بالاتر از ۲۰۰۰ تن است. ماشینهای تزریق بزرگ که به صورت استاندارد ساخته میشوند، ممکن است تناژی معادل ۱۰۰۰۰ تن نیز داشته باشند.

انواع روشهای قالبگیری پس از قالبسازی تزریف پلاستیک:

(قالبگیری مواد ترموست دانهای و صفحهای)

الف ) قالبگیری فشاری (Comperession Molding):

یکی از قدیمیترین فرآیندهای شکل دادن مواد ترموست، قالبگیری فشاری (Comperession Molding) است.

در این روش مادهی پلاستیکی در حفرهی قالب قرار داده شده و با اعمال حرارت و فشار، شکل میگیرد. قاعدتا از این روش برای فرم دادن مواد رزین ترموست (thermosets) استفاده میشود. ولی گاهی مواد ترموپلاستیک را نیز میتوان با این روش تولید کرد.

این روش شبیه روش تولید کلوچه است. با اعمال فشار و حرارت به مادهی پلاستیکی، این ماده، همهی قسمتهای قالب را پر میکند. این روش در قالبهای دو تکهای با مونتاژ بر روی پرس هیدرولیک به کار میرود. سیکل قالبگیری فشاری حدود ۱-۶ دقیقه است که بسیار بیشتر از زمان سیکل قالبهای تزریق دیگر میباشد. این روش برای تولید قطعات بزرگ تخت و یا دارای منحنی محدود و ملایم، کاربرد دارد.

عملیات قالبگیری فشاری معمولا شش مرحلهی اصلی دارد:

۱-بعد از قالبسازی تزریق پلاستیک، تمیز کردن قالب و آغشتن ماده جدا کننده (در صورت نیاز) درون حفرهی قالب.

۲-گذاشتن قطعهی پریفرم داخل قالب.

۳-بسته شدن قالب.

۴-باز کردن قالب به اندازهی کمی تا گازهای ایجاد شده بتوانند تخلیه شوند (تنفس قالب).

۵-اعمال حرارت و فشار برای به عمل آوردن کامل مواد (زمان نگهداری قالب در حالت بسته).

۶-باز کردن کامل قالب و برداشتن قطعه کار و قرار دادن آن بر روی فیکسچر سرد.

مزایای روش قالبگیری فشاری:

۱- کاهش مقدار دور ریز مواد.

۲- هزینهی پایین ساخت قالب.

۳- قابلیت انجام فرآیند به صورت دستی و اتوماتیک.

۴- امکان تولید قطعات گرد و بزرگ.

۵- کم کردن جریان مذاب داخل قالب و کاهش تنش و سایش در قطعه و قالب.

۶- در ساخت قالبهای چند حفرهای، نیازی به بالانس بودن سیستم تغذیهی مادهی اولیه نیست.

معایب روش قالبگیری فشاری:

۱-عدم امکان تولید قطعات پیچیده.

۲-قطعات کاشتنی داخلی پلاستیک و پینهای بیرونانداز، ممکن است در این فرآیند آسیب ببینند.

۳-پیچیدگیهای فرم قطعه کار را باید حذف کرد.

۴-زمان سیکل هر قالبگیری ممکن است طولانی شود.

۵-قطعات خراب و ضایعات را نمیتوان مجدد استفاده کرد.

۶-زایدهبری قطعات ممکن است دشوار باشد.

۷-بعضی از قسمتهای قالب ممکن است پر نشوند و دقت ابعادی قطعه کار ممکن است همیشه تابعی از ابعاد قالب نباشد.

۸-برای اتوماسیون عملیات، شاید لازم باشد از تجهیزات اضافی استفاده شود. قطعاتی که میشود با این روش تولید کرد عبارت است از ظروف غذاخوری، دکمهها، قلابها، قطعات لوازم خانگی، مخازن بزرگ و بسیاری قطعات الکتریکی و …

مواد متداول در قالبگیری فشاری عبارتند از:

1. Epoxies (EP)

2. Urea Formaldehyde (UF)

3. Melamine Formaldehyde (MF)

4. Phenolics (PF)

ب) قالبگیری انتقالی (Transfer molding):

قالبسازی تزریق پلاستیک و تولیدکنندهی قطعات پلاستیک رایمانیک، در خدمت مشتریان گرامی میباشد.

این روش از زمان جنگ جهانی دوم شناخته شد. با نامهای دیگری نظیر قالبگیری پلانجری، قالبگیری تزریقی انتقالی، قالبگیری ضربهای نیز شناخته میشود. ابتدا مواد پلاستیکی خام، به صورت مذاب در میآید. سپس مواد مذاب به وسیلهی بوش اسپرو به داخل قالب وارد میشود. با توجه به مایع بودن پلاستیک، به هنگام ورود به قالب میتوان عملیات کاشت قطعات فلزی را نیز با این روش انجام داد. همچنین با این فرآیند، قطعات بسیار دقیق را میتوان تولید نمود. این روش را میتوان ترکیبی از دو روش فشاری و تزریقی دانست.

قالبهای مورد استفاده در این روش، دو نوع هستند:

۱- قالبهایی با کانال واسطه (Pot or Sprue mold)

۲- قالبهای پلانجری (Plunger mold)

در قالبهای پلانجری، مواد پلاستیکی زیر پلانجر، مستقیم به داخل حفرههای قالب هدایت میشوند؛ در صورتی که در قالبهای با کانال واسطه، مواد از طریق یک کانال به حفرههای اصلی قالب منتقل میگردد. قطعات تولیدی با قالبهای پلانجری،ضایعات کمتری دارند.

مزایای فرآیند قالبگیری انتقالی

۱- ایجاد سایش کمتر در قالب.

۲- تولید قطعات بسیار دقیق ممکن است.

۳- زواید پیرامون قطعه کار در این روش، کمتر از قالبگیری فشاری است.

۴- چگالی قطعات، بیشتر و یکنواختتر از قالبگیری فشاری است.

۵- چند قطعه کار را میتوان همزمان قالبگیری نمود.

۶- زمان سیکل قالبگیری و شارژ مواد اولیه، کوتاهتر از روش قالبگیری فشاری است.

۷- امکان کاشت قطعات فلزی در مادهی پلاستیکی نیز وجود دارد.

معایب فرآیند قالبگیری انتقالی

۱- زایدههای قطعه، از موضع کانالهای ورود و توزیع مواد به قالب، بیشتر است.

۲- قالبها و تجهیزات مورد استفاده در قالبگیری انتقالی، گران هستند.

۳- هوای محبوس داخل قالب را باید خارج نمود.

۴- زایدههای قطعه، باید جدا گردد.

فرآیندهای اکستروژن (Transfer molding) :

برای تولید محصولات پلاستیکی با این فرآیند، ابتدا نیاز به قالبسازی بادی پلاستیک میباشد.

انواع محصولات پلاستیکی اکسترود شده

کلمهی اکستروژن، از عبارت لاتینExtruder، به معنی خارجی Ex و فشاردهنده Truder است. ابتدا مواد پلاستیکی را حرارت میدهند؛ سپس با فشار از میان یک روزنهی فرمدار عبور میدهند. سپس قطعه در خارج قالب توسط دمش باد یا استخر آب خنک میشود.

انواع محصولات پلاستیکی اکسترود شده :

پروفیلها: مقاطع پلاستیکی شکلدار طویلی هستند که فرم سطح مقطع آنها گوناگون است. اینگونه قطعات معمولا به صورت افقی اکسترود میشوند.

لولهها: باید برای تولید لولههای پلاستیکی، از یک قالب که دارای سوراخ دایرهای برای فرمدهی سطح خارج لوله است و همچنین یک ماندرل، برای فرمدهی سطح داخل لوله، استفاده شود.

ورقها: طبق استاندارد ASTM، به صفحات پلاستیکی با ضخامت کمتر از ۰.۲۵ میلیمتر، فیلم و به صفحات پلاستیکی با ضخامت ۰.۲۵میلیمتر ورق اطلاق میشود. ورقها معمولا به عنوان مادهی اولیه در عملیات فرمدهی حرارتی (Thermo forming) به کار میروند.

اکستروژن فیلم استوانهای: در روش اکستروژن بادی فیلمهای استوانهای، یک فیلم نازک پلاستیکی به صورت استوانهای بزرگ از پلاستیک مذاب اکسترود میشود. بدین ترتیب یک فیلم نازک، به فرم استوانهای از قالب خارج میشود. لولههای پلاستیکی دیگر نیز به همین روش تولید میشوند. فیلم استوانهای نازک پس از خروج از ماتریس توسط دمیدن هوا به داخل آن منبسط میشود، تا ضخامت فیلم به حد دلخواه برسد. لولههای دمندهی هوا در خارج از فیلم نیز تعبیه میشوند تا با دمش هوا، فیلم پلاستیکی را سرد کنند.

پوشش قطعات با اکستروژن:

کاغذ، پارچه، مقوا و فلز را میتوان به این روش با مواد پلاستیکی پوششدار کرد. در این روش یک لایهی نازک از پلاستیک مذاب بر روی قطعهکار اصلی نشانده میشود. بدون آنکه برای این کار از چسب استفاده گردد. با عبور قطعهی اصلی همراه با مادهی پلاستیکی پوششی از بین غلتکهای فشردهکننده، این عمل انجام میشود. البته گاهی نیاز به چسب وجود دارد که در این موارد قطعهی اصلی، گرم و چسبناک میشود؛ سپس با پلاستیک، دارای پوشش میگردد.

گروه صنعتی رایمانیک، با انجام خدمات تولید قطعات پلاستیکی، طراحی و قالبسازی تزریق پلاستیک و قالبسازی بادی پلاستیک، آمادهی انجام سفارشهای شما عزیزان است.