مقدمه و ملاحظات مربوط به تولید یک قطعه پلاستیکی

برای تولید قطعه پلاستیک چه اطلاعاتی لازم است؟

مقدمه تولید یک قطعه پلاستیکی

برای تولید یک قطعه پلاستیک، ابتدا باید عملکرد قطعه را از زوایای مختلف بررسی نمود تا بتوان در انتخاب نوع مواد پلاستیک و روش تولید آن، بهترین تصمیم را گرفت.

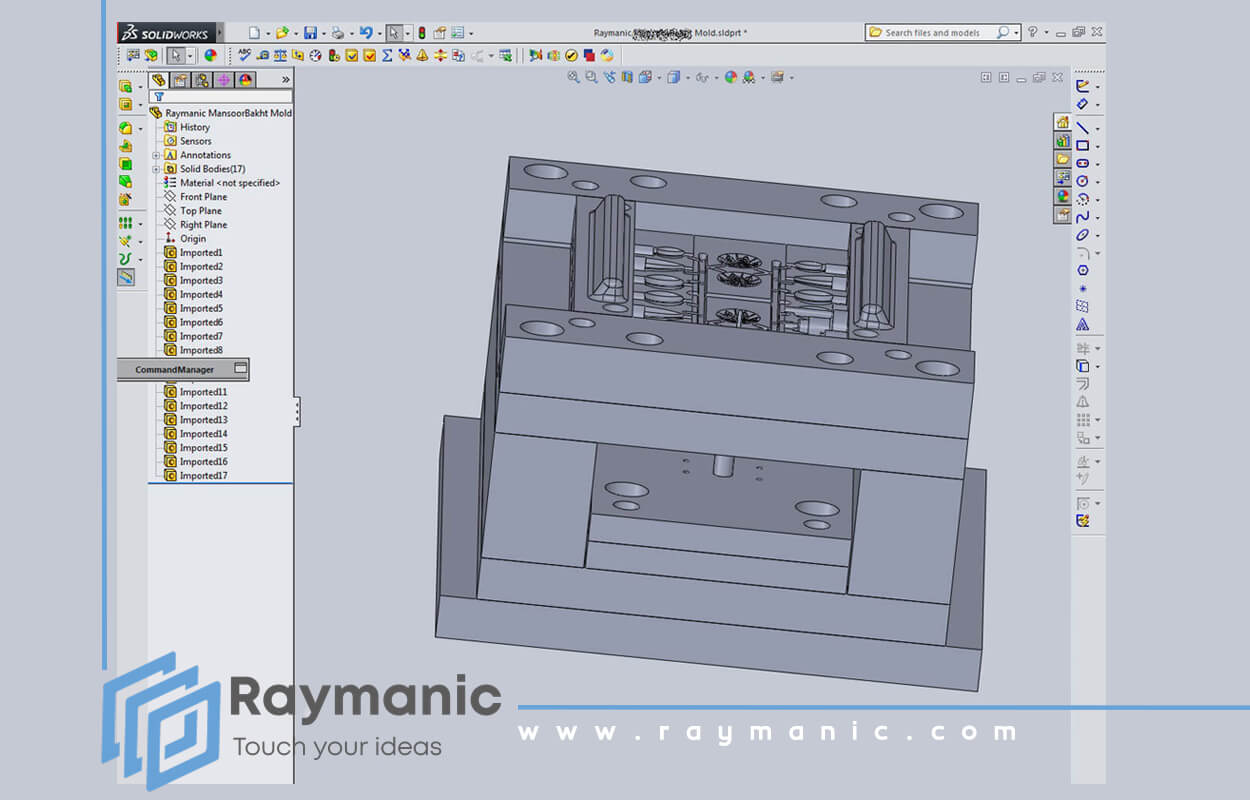

قالب های تزریق مجموعهای منظم از تعدادی صفحه است که فضایی خالی را برای شکل دادن به قطعهی مطلوب، با هدف تولید قطعات پلاستیکی در تیراژ بالا ایجاد میکند. قالبگیری تزریقی (Injection molding) یکی از رایجترین روشهای تولید قطعات پلاستیکی است. بدنهی مانیتور، دستگاه پخش CD، مسواک، قطعات خودرو و بسیاری قطعات دیگر، با روش تزریق پلاستیک، تولید میشوند.

گروه صنعتی رایمانیک، سازندهی قالبهای پلاستیک و تولیدکنندهی قطعات پلاستیکی، آمادهی خدمتگذاری به مشتریان گرامی است.

قالبگیری تزریقی را میتوان برای همهی ترموپلاستها به جز پلی تترافلوروتین PTFE، پلیایمید، بعضی پلیاسترهای آروماتیک و بعضی پلاستیکهای خاص دیگر به کار برد. ماشینهای تزریق تزریقی IMM خاص ترموستها را میتوان برای ساخت قطعاتی از جنس فنولیک، ملامین، اپوکسی، سیلیکون، پلیاستر و الاستومرها استفاده کرد.

قالبگیری:

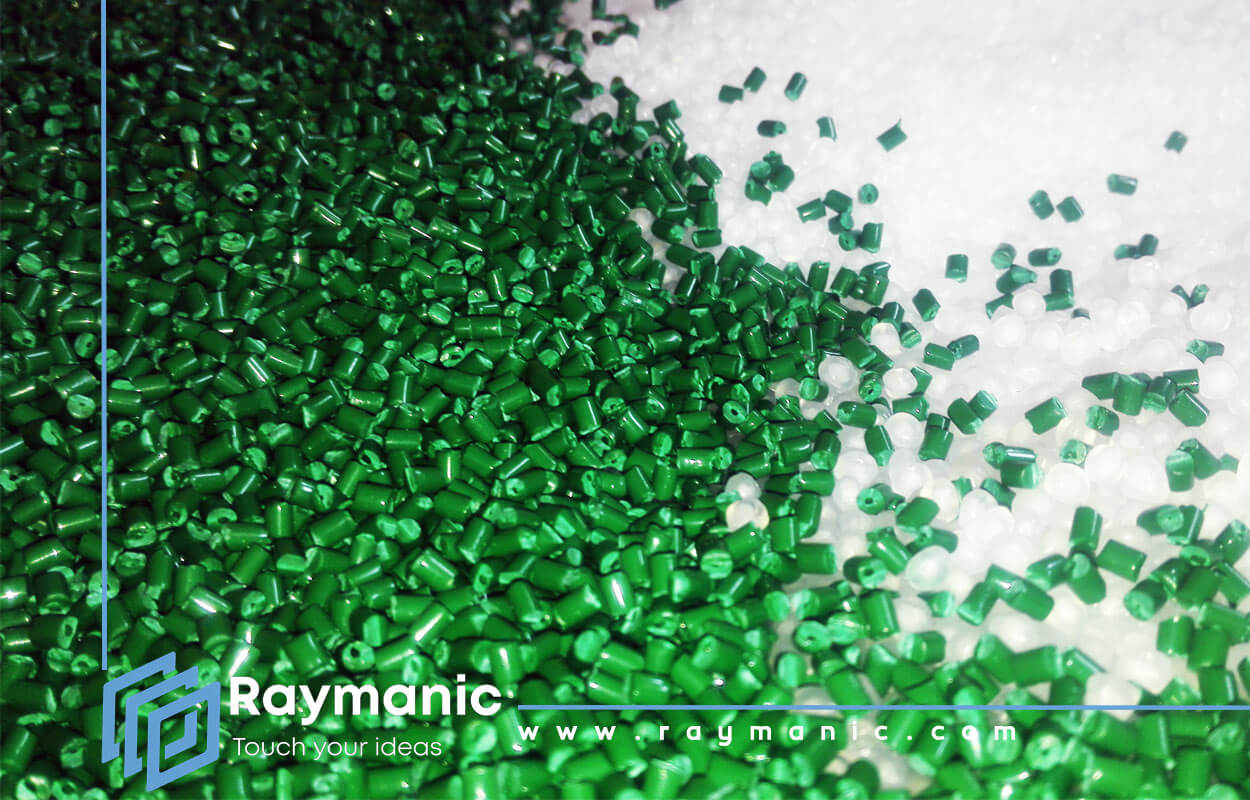

در قالبگیری تزریقی همهی این مواد، حرارت کافی به دانههای پلاستیکی اعمال میشود تا بتوانند درون قالب و گذرگاههای آن، جاری شوند. مادهی مذاب با فشار، به داخل قالب، تزریق میشود و حفرههای قالب را پر میکند و فرم مورد نظر را به خود بگیرد. ماده، سرد و منجمد میشود. سپس قالب باز میشود و قطعهی پلاستیکی توسط سیستم پران از قالب خارج میکند. ترموپلاستیک ها به روش های گوناگونی از قبیل ترموفرمینگ، اکتروژن و تزریق، شکل و فرم داده میشوند.

ملاحظات مربوط به تولید یک قطعه پلاستیکی (Production Considerations)

در نخستین سالهای توسعه، پلاستیکها غالبا به عنوان جانشینی برای مواد دیگر انتخاب شدهاند. بعضی محصولات اولیه، به خاطر توجه ویژه در انتخاب مواد، بسیار موفقیتآمیز بودند؛ اما برخی دیگر، دچار شکست شدند. چرا که طراحان، دربارهی خواص مواد به کار رفتهدر آنها، اطلاعات کافی نداشتند. یا به جای کاربرد عملی ماده فقط به انگیزهی مادی و بهای کالا میاندیشیدند.

به بیان دیگر، طراحی ، مهارت در هماهنگی دانش و تجربه است و طراح کسی است که هنرمندانه از این مهارت استفاده کند. برخی بر این باورند که طراحی امری غریزی است و برخی آن را اکتسابی میدانند .آنچه مسلم است، نقش ذوق و سلیقهی فردی در فرآیند طراحی قابل انکار نیست و خلاقیت عنصر جدایی ناپذیر در طراحی ها است . با توجه به شناخت نواقص طرحهای قدیمی و به کارگیری زیرکانهی دانش ،خلاقیت و ذوق فردی، طرحهای جدید در جهت افزایش کارایی و رفع نواقص آنها شکل میگیرند.

در این قسمت در مورد قواعد اساسی در طراحی محصولات پلاستیکی بحث کوتاهی میکنیم.

1- ملاحظات مربوط به مواد پلاستیک

مواد با خواص درست، بایستی طوری انتخاب شوند که با شرایط طراحی، اقتصادی و سرویسدهی تطابق داشته باشند.مواد پلاستیکی با در نظر گرفتن کاربرد محصول نهایی، با احتیاط انتخاب میشوند. بیشتر خواص فیزیکی و شیمیایی مواد پلاستیک، به درجهی حرارت تولید آنها بستگی دارد. پلاستیکها نسبت به تغییرات در محیط حساسیت بیشتری دارند. انتخاب مادهی نهایی برای یک محصول بر مطلوبترین حالت طراحی، ساخت و قیمت تمام شده، استوار است. حال، دربارهی عواملی که در طراحی یک محصول پلاستیکی باید در نظر گرفته شود، به اختصار توضیح میدهیم.

عواملی که در طراحی یک محصول پلاستیکی باید در نظر گرفته :

الف) تأثیرات محیطی:

به هنگام طراحی یک محصول پلاستیکی قبل از تولید قطعه پلاستیک، در نظر گرفتن محیطهای فیزیکی، شیمیایی و حرارتی از اهمیت بسیاری برخوردار میباشد. دامنه دمایی مفید بیشتر پلاستیکها به ندرت از 200 درجه سانتیگراد، تجاوز میکند. بسیاری از قطعات پلاستیکی که در معرض انرژی تابیده شده و فرابنفش قرار گرفتهاند خیلی زود دچار تخریب استحکام مکانیکی خود و شکست در سطح میشوند. فلوئوروکربنها، سیلیکونها، پلیآمیدها و پلاستیکهای فشرده را بایستی برای محصولاتی با کاربری در دمای بالای 230 درجه سانتیگراد به کار برد.

کاربردها:

فضای خارج از جو زمین و داخل بدن انسان در مصارف پزشکی، برای استفاده از مواد پلاستیکی تبدیل شدهاند. بعضی از پلاستیکها خواص خود را تا درجه حرارتهای فوقالعاده پایین حفظ میکنند. به عنوان مثال، بطریها، قوطیها یا مخازن پلاستیکی، یاتاقانهای خود روان کننده و لولههای انعطاف پذیر بایستی در درجه حرارتهای زیر صفر به درستی کار کنند. محیطهای سرد و فوقالعاده طاقتفرسای فضا و زمین تنها دو مثال از آنها میباشد. در هر زمان که منجمدسازی و بستهبندی مواد غذایی مد نظر باشد و یا طعم و مزه و بو و رایحه یک مسئله باشد، میتوان از پلاستیکها استفاده کرد. علاوه بر دامنهی دمایی، رطوبت، تابش، مواد ساینده و عوامل محیطی دیگر، طراح بایستی مقاومت در برابر آتش را نیز مد نظر داشته باشد. هیچ پلاستیکی وجود ندارد که در برابر آتش کاملا مقاوم باشد.

ب ) خواص الکتریکی:

همهی پلاستیکها خصوصیات عایقبندی الکتریکی خوبی دارند. اگر چه انتخاب پلاستیکها معمولا بر پایهی خصوصیات مکانیکی، حرارتی و شیمیایی انجام میشود، بیشتر پیشگامان در صنعت پلاستیک به کاربردهای الکتریکی آن توجه داشتهاند. در صنعت تولید قطعه پلاستیک، مسائل عایقبندی الکتریکی همانند مشکلات ناشی از محیطهای مرتفع و محیطهای فضایی، محیطهای زیرآبی و زیرزمینی با استفاده از پلاستیکها حل شدهاند. بدون استفاده از پلاستیکها، ساخت رادارهای مؤثر در تمام شرایط آب و هوایی و سونار زیرآبی امکانپذیر نبود.

ج ) خواص شیمیایی :

ماهیت شیمیایی و الکتریکی پلاستیکها به واسطهی ساختار مولکولی آنها، تا حد زیادی به یکدیگر نزدیک میباشد. هیچ قاعدهی کلی برای مقاومت شیمیایی وجود ندارد. پلاستیکها بایستی در محیط شیمیایی واقعی خود مورد آزمایش قرار گیرند. فلوئوروکربنها، پلیاسترهای کلردار و پلی اولفینها، از جمله پلیمرها (پلاستیک) میباشند که بیشترین مقاومت شیمیایی را دارند.

نفوذپذیری پلاستیکهای پلیاتیلن در بستهبندی میوهها و گوشتهای تازه یک ویژگی مفید به شمار میرود. سیلیکونها و پلاستیکهای دیگر، این اجازه را میدهند که اکسیژن و گازها از خلال یک غشای نازک عبور کنند؛ در حالی که همزمان از عبور مولکولهای آب و بسیاری از یونهای شیمیایی ممانعت به عمل میآورند.

د) عوامل مکانیکی :

۱- خستگی ۶- سختی

۲- استحکام کششی ۷- میرایش ارتعاشات

۳- استحکام خمشی ۸- جریانپذیری در حالت سرد

۴- استحکام فشاری ۹- انبساط حرارتی

۵- استحکام در برابر ضربه ۱۰- پایداری ابعادی

2- ملاحضات اقتصادی :

مسائل اقتصادی در مرحلهی آخر انتخاب مواد به شمار میآید. بهتر آن است که قیمتهای مواد در انتخاب مقدماتی مواد منتخب شده،گنجانده نشود. قیمت یا هزینه تمام شده، همیشه یک عامل اصلی در مسائل مربوط به طراحی یا انتخاب مواد میباشد. نسبت استحکام به جرم یا مقاومت شیمیایی، الکتریکی و مقاومت در برابر رطوبت ممکن است بر عیب قیمت بالا، غلبه کند.

3- ملاحظات طراحی :

وقتی که شرایط طراحی کلی قطعهها مورد توجه قرار میگیرد، کاربرد یا شرایط کاری قطعهی مورد نظر، محیط کاری، قابلیت اطمینان و مشخصات فنی آن قطعه بایستی مرور شود.

پیش از طراحی و تولید قطعه پلاستیک، به موارد زیر توجه نمایید.

الف) وضعیت ظاهری:

مصرف کننده، احتمالا بیشتر از همه از وضعیت فیزیکی ظاهری محصول آگاه میباشد. این وضعیت ظاهری مدیون پارامترهای مؤثر زیر است:

۱- طراحی

۲- رنگ

۳- خواص اپتیکی

۴- پرداخت سطحی

در طراحی وضعیت ظاهری، چندین خاصیت تأثیر گذار میباشد. رنگ، بافت، شکل و ماده میتوانند در جلب نظر مصرفکننده اثر داشته باشند. تعداد معدودی از ویژگیهای برجستهی پلاستیکها عبارتند از اینکه: آنها ممکن است به صافی شیشه شفاف یا رنگی و یا به لطافت و نرمی خز باشند. در بسیاری از حالات، پلاستیکها ممکن است تنها موادی باشند که ترکیب مطلوبی از خواص را برای برآورده ساختن نیازهای خدماتی، از خود نشان میدهند.

ب ) محدودیتهای طراحی:

برای تولید قطعه پلاستیک، علاوه بر انتخاب مواد اولیه، ابزارآلات و فرآیندها نیز تأثیر قابل توجهی بر خواص و کیفیت محصولات پلاستیکی برجای میگذارند. طراحی محصول و در نهایت قالب، به طور بسیار نزدیکی به تولید بستگی دارند. سرعتهای خروجی، خطوط جدایش قالب، نوسانات ابعادی، پولیش و انقباض ماده از جمله عواملی میباشند که بایستی توسط سازندگان قالب یا طراحان ابزار مدنظر قرار گیرند.

4- ملاحظات مربوط به تولید قطعه پلاستیک:

در طراحی محصول، رفتار ماده، بر تکنیکهای قالبگیری، ساخت، جفت کردن و به هم پیوستن تأثیر میگذارد. طراح ابزار و قالب بایستی میزان انقباض ماده، طراحی قالب، خطوط جدایش قالب، میلههای بیرونانداز، تزئینات، نوسانات ابعادی، اتصالات، سرعت تولید و عملیات دیگر را مورد توجه قرار دهد.